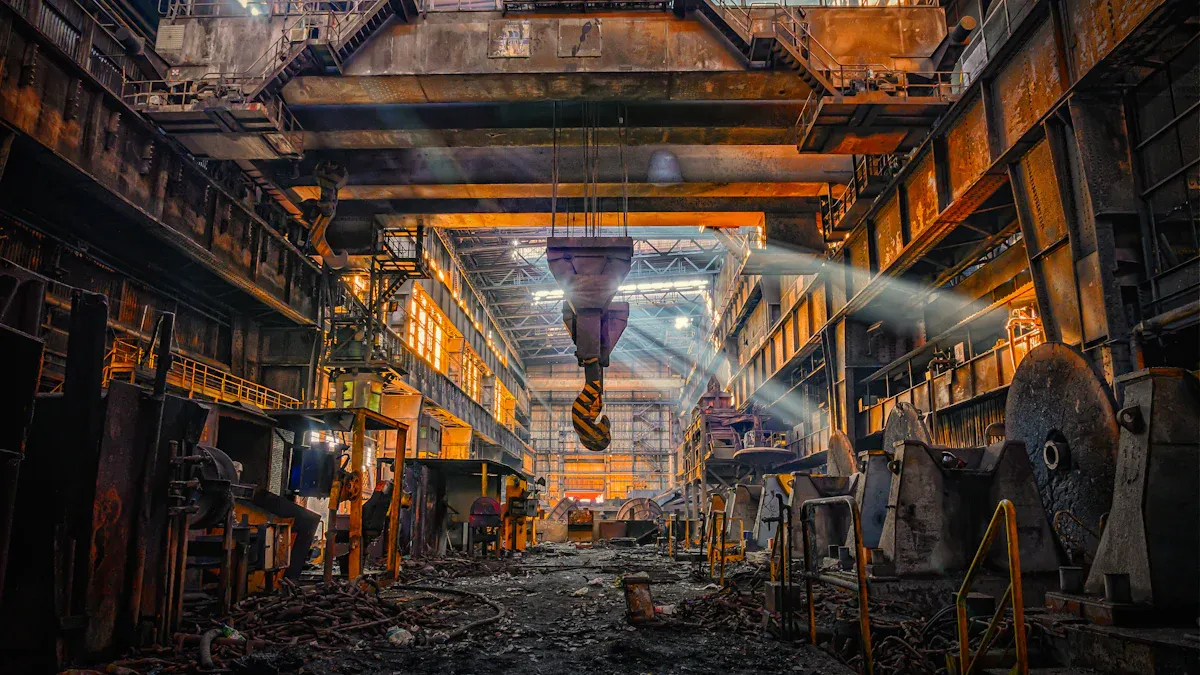

Manganstål har revolutioneret metallurgi og tungindustrier med sin exceptionelle styrke og holdbarhed. Denne legering, der blev opdaget af Sir Robert Hadfield i 1882, kombinerer jern, kulstof og mangan for at skabe et materiale, der skiller sig ud fra alle andre. Dens unikke evne til at hærde under stød har gjort det banebrydende for værktøj, maskiner og byggeri.

De bemærkelsesværdige egenskaber ved manganstål stammer fra mangans afgørende rolle i stålfremstilling. Det eliminerer ikke kun urenheder som svovl og ilt, men forbedrer også hårdhed og slidstyrke betydeligt. Over tid har fremskridt som varmebehandlinger og banebrydende fremstillingsteknikker yderligere udvidet potentialet for...mangan stålplade, mangan stålplade, ogmangan stålforinger.

I dag, manganstål ogmangan stålpladefortsætter med at fungere som grundmaterialer i industrier, der kræver høj slagfasthed, herunder minedrift og jernbaner.

Vigtige konklusioner

- Mangan stålblev opfundet af Sir Robert Hadfield i 1882.

- Den er meget stærk og bliver hårdere, når den rammes, hvilket gør den god til krævende opgaver.

- Bessemer-processen gjorde manganstål bedre ved at fjerne urenheder.

- Denne proces gjorde også stålet stærkere og holdt længere.

- Manganstål bruges i minedrift, jernbaner og byggeri, fordi detmodstår slid.

- Dens robusthed hjælper med at sænke reparationsomkostningerne og får udstyret til at holde længere.

- Nye måder at blande legeringer og fremstille stål på forbedrer dets ydeevne i dag.

- Genbrug af manganstål er vigtigt for at spare ressourcer og hjælpe planeten.

Oprindelsen af manganstål

Sir Robert Hadfields opdagelse

Historien om manganstål begynder med Sir Robert Hadfield, en britisk metallurg, der gjorde en banebrydende opdagelse i 1882. Han fandt ud af, at tilsætning af mangan til stål skabte en legering med ekstraordinære egenskaber. I modsætning til traditionelt stål var dette nye materiale både hårdt og sejt, hvilket gjorde det ideelt til applikationer med høj slagfasthed.

Hadfields arbejde var ikke uden udfordringer. Tidligt bemærkede han, at manganstål modstod bearbejdning og ikke kunne udglødes, hvilket gjorde det vanskeligt at arbejde med. Disse forhindringer afskrækkede ham dog ikke. I stedet fremhævede de legeringens unikke natur og dens potentiale til at revolutionere industrier.

- Manganståls sejhed og selvhærdende egenskaber adskiller det fra andre materialer.

- Hadfields fund understregede mangan som det centrale element, der er ansvarlig for disse bemærkelsesværdige egenskaber.

Tidlige eksperimenter og legeringsudvikling

Hadfields opdagelse udløste en bølge af eksperimenter for at forfine legeringen og forstå dens opførsel. Forskerne fokuserede på, hvordan mangan interagerede med andre elementer som kulstof og jern. Disse tidlige studier lagde grundlaget for det manganstål, vi kender i dag.

Den tidlige praksis med at håndtere manganstålbarrer fra år 1887 og fremefter var at opvarme barrerne meget varmere end de temperaturer, som hr. Potter refererer til. Længe før år 1900 blev mange tusinde tons af sådanne smedede og valsede produkter fremstillet og anvendt. I den artikel, der blev præsenteret for dette institut af forfatteren i 1893, med titlen "Jernlegeringer med særlig henvisning til manganstål", vises fuldstændige detaljer og fotografier af manganstål smedet til jernbaneaksler og valset til jernbanedæk.

I takt med at forskerne eksperimenterede, opdagede de fascinerende detaljer om legeringens faseovergange og mikrostruktur. For eksempel undersøgte et studie en mellemmanganlegering designet til smedegods. Resultaterne afslørede, hvordan opvarmningshastigheder og iblødsætningstider påvirkede materialets egenskaber:

| Resultater | Beskrivelse |

|---|---|

| Faseovergange | Undersøgelsen fokuserede på faseovergange i en legering med mellemstort Mn-indhold, specifikt 0,19C-5,4Mn-0,87Si-1Al, designet til smedegods. |

| Uoverensstemmelser | Forskningen fremhævede uoverensstemmelser mellem termodynamiske simuleringer og eksperimentelle resultater og understregede behovet for omhyggelig overvejelse af opvarmningshastigheder, iblødsætningstider og indledende mikrostruktur. |

Disse eksperimenter hjalp med at forfine sammensætningen af manganstål, hvilket gjorde det mere pålideligt og alsidigt til industriel brug.

Patentering og indledende ansøgninger

Hadfields arbejde kulminerede i patenteringen afmangan ståli 1883. Dette markerede begyndelsen på dens rejse mod praktiske anvendelser. Legeringens evne til at hærde under stød gjorde den banebrydende for industrier som minedrift og jernbaner.

En af de tidligste anvendelser af manganstål var i jernbanespor og aksler. Dets holdbarhed og slidstyrke gjorde det ideelt til at håndtere de tunge belastninger og konstante friktion fra tog. Med tiden begyndte producenterne at bruge det til andre formål.værktøjer med høj effektog maskiner, hvilket yderligere cementerer sin plads i industrihistorien.

Hadfields innovation skabte ikke blot et nyt materiale; den åbnede døren til en ny æra inden for metallurgi. Manganstål blev et symbol på fremskridt og beviste, at videnskab og industri kunne arbejde hånd i hånd for at løse virkelige problemer.

Fremskridt inden for manganstålteknologi

Bessemer-processen og dens rolle

DeBessemer-processenspillede en central rolle i den tidlige udvikling af manganstål. Denne innovative stålfremstillingsmetode, der blev introduceret i midten af det 19. århundrede, gjorde det muligt for producenter at producere stål mere effektivt ved at fjerne urenheder som kulstof og silicium. Da Sir Robert Hadfield eksperimenterede med mangan i stål, blev Bessemer-processen et nøgleværktøj til raffinering af legeringen.

Ved at inkorporere mangan i processen kunne stålproducenter skabe et materiale med forbedret styrke og holdbarhed. Processen hjalp også med at eliminere svovl og ilt, som ofte svækkede traditionelt stål. Dette gennembrud lagde grunden for den udbredte anvendelse af manganstål i industrielle anvendelser.

Forklaring af deformationshærdende egenskaber

En af de mest fascinerende egenskaber ved manganstål er dets evne til at hærde under stød. Denne egenskab, kendt som deformationshærdning, opstår, når materialet undergår deformation. Når overfladen udsættes for belastning, bliver den hårdere og mere modstandsdygtig over for slid.

Studier har vist, at denne effekt påvirkes af faktorer som temperatur og materialets mikrostruktur. For eksempel har forskning i stål med lavt kulstofindhold og højt manganindhold vist, at mekanisk twinning og martensitiske transformationer forbedrer styrke og duktilitet betydeligt.

| Aspekt | Beskrivelse |

|---|---|

| Materiale | Lav-C højmangan stål |

| Deformationstemperaturer | -40 °C, 20 °C, 200 °C |

| Observationer | Deformationsinducerede transformationer og mekanisk twinning forbedrer egenskaberne. |

| Resultater | Temperatur påvirker deformationshærdningsadfærd og mikrostrukturudvikling. |

Denne unikke egenskab gør manganstål ideelt til miljøer med høj belastning som minedrift og byggeri.

Forbedringer i legeringssammensætning

Gennem årene har forskereforfinede kompositionenaf manganstål for at forbedre dets ydeevne. Tilføjelsen af elementer som aluminium og silicium har ført til betydelige fremskridt. For eksempel forbedrer øget aluminiumindhold flydespænding og slidstyrke, selvom det kan reducere duktiliteten.

| Legeringssammensætning | Varmebehandlingstemperatur | Slidstyrke | Resultater |

|---|---|---|---|

| Silicium | 700 °C | Forbedret | Bedste slidstyrke under høj belastning. |

| Mellem mangan stål | Forskellige | Analyseret | Rammeværk der forbinder komposition og egenskaber. |

Disse forbedringer har gjort manganstål mere alsidigt og sikret, at det fortsat er en hjørnesten i den moderne industri.

Industrielle anvendelser af manganstål

Minedrift og stenbrudsudstyr

Manganstål spiller en afgørende rolle i minedrift og stenbrud. Dets høje slidstyrke og evne til at hærde under stød gør det til det foretrukne materiale til udstyr, der dagligt udsættes for ekstreme forhold. Værktøj og maskiner i disse industrier håndterer ofte slibende materialer, tunge belastninger og konstant friktion. Manganstål tager udfordringen op, forlænger udstyrets levetid og reducerer vedligeholdelsesomkostningerne.

Her er nogle almindelige anvendelser:

- KnuserkæberDisse komponenter knuser sten og malm og udholder intenst tryk og stød. Manganstål sikrer, at de holder længere.

- Grizzly-skærmeDisse sigter, der bruges til at sortere materialer, drager fordel af manganståls sejhed og slidstyrke.

- StenrenderDisse kanaler leder materialer gennem maskiner, hvor manganstål forhindrer erosion fra konstant strømning.

- SkovlspandeI minedrift bruger skovlspande til at opsamle store mængder sten og affald. Manganstål holder dem holdbare og pålidelige.

Ved at bruge manganstål i disse anvendelser sparer industrier tid og penge, samtidig med at effektiviteten opretholdes. Dets unikke egenskaber gør det uundværligt til minedrift og stenbrudsudstyr.

Jernbanespor og tunge maskiner

Jernbaner bruger manganstål til deres skinner og komponenter. Dette materiales sejhed og slidstyrke gør det ideelt til at håndtere den konstante friktion og tunge belastning fra tog. Den globale udvidelse og modernisering af jernbanenetværk har yderligere øget efterspørgslen.

Rapporter fra markedet for austenitisk manganstål fremhæver dets udbredte anvendelse i jernbanesektoren. Producenter bruger det til at producere holdbare spor, sporskifter og sporkrydsninger, der kan modstå gentagne stød. Dets evne til at modstå disse forhold sikrer problemfri drift og reducerer behovet for hyppige udskiftninger.

Jernbaneindustriens vækst har også øget efterspørgslen efter manganstål i tunge maskiner. Lokomotiver og godsvogne kræver komponenter, der kan klare høj belastning og stød. Manganstål leverer uovertruffen ydeevne, hvilket gør det til et foretrukket valg til disse anvendelser.

Investeringer i transportinfrastruktur fortsætter med at drive innovation inden for manganstålteknologi. I takt med at jernbanerne udvider sig, forbliver dette materiale en hjørnesten i industrien og sikrer effektivitet og pålidelighed.

Bygge- og slagkraftige værktøjer

Byggepladser er barske miljøer, og de værktøjer, der bruges der, skal være endnu mere robuste. Manganstål skinner på dette område og tilbyder uovertruffen holdbarhed og slagfasthed. Fra nedrivningsudstyr til gravemaskinetænder er dets anvendelser mange og varierede.

Tag for eksempel værktøj med høj slagkraft. Trykluftbor og skærkanter udsættes for konstant belastning under brug. Manganstål sikrer, at de forbliver skarpe og funktionelle, selv efter længere tids eksponering for hårde overflader. På samme måde drager entreprenørmaskiner som bulldozere og læssere fordel af manganståls evne til at modstå slid.

Udover værktøj anvendes manganstål i strukturelle komponenter. Broer, bjælker og andre bærende elementer er afhængige af dets styrke for at opretholde stabilitet under tunge belastninger. Dets alsidighed gør det til et værdifuldt aktiv i byggeri, hvor holdbarhed og pålidelighed ikke er til forhandling.

Ved at inkorporere manganstål i bygge- og slagfaste værktøjer kan industrier tackle krævende projekter med selvtillid. Dets unikke egenskaber gør det til et materiale, som bygherrer og ingeniører har tillid til.

Sammenligning af manganstål med andre materialer

Fordele ved holdbarhed og slagfasthed

Manganstål skiller sig ud ved sin exceptionelle holdbarhed og slagfasthed. Dens unikke sammensætning, som inkludererhøje niveauer af manganog kulstof, gør det muligt at hærde på overfladen, samtidig med at det bevarer en stærk kerne. Denne kombination gør det ideelt til miljøer med høj belastning som minedrift og byggeri.

I modsætning til mange andre materialer kan manganstål absorbere betydelig energi under belastning. Denne egenskab, kendt som deformationshærdning, forbedrer dets slidstyrke over tid. For eksempel bliver materialets overflade hårdere med brug i applikationer, der involverer hulning eller slid under høj belastning. Dets ydeevne kan dog variere afhængigt af forholdene. Under moderate eller lave belastninger hærder manganstål muligvis ikke lige så effektivt, hvilket kan begrænse dets holdbarhed i sådanne scenarier.

Forskning viser, at manganstål, også kendt som Hadfield-stål, overgår andre materialers slidstyrke under hårde belastningsforhold. Dets evne til at stabilisere den austenitiske fase bidrager også til dets sejhed og omkostningseffektivitet sammenlignet med nikkelbaserede legeringer.

Udfordringer og begrænsninger

Trods sine styrker har manganstål nogle bemærkelsesværdige udfordringer. Et væsentligt problem er dets lave indledende flydespænding, som typisk ligger mellem 200 MPa og 300 MPa. Selvom materialet kan hærde under stød, kan denne lave flydespænding gøre det mindre effektivt i applikationer med moderate eller statiske belastninger.

En anden begrænsning involverer dens duktilitet. Forbedring af manganståls styrke gennem ofte bearbejdningreducerer dens fleksibilitet, hvilket skaber en afvejning mellem sejhed og sprødhed. Derudover kan visse faser, såsom den hexagonale tætpakkede (HCP) fase, dannes under forarbejdning. Disse faser øger risikoen for brud, hvilket yderligere komplicerer brugen i nogle industrier.

Konkurrerende materialer og innovationer

Udviklingen af nye materialer og teknologier har skabt konkurrence om manganstål. Fremskridt inden for metallurgisk forskning har ført til skabelsen af højtydende legeringer og kompositter, der udfordrer dets dominans.

- Innovationer inden for metallegeringer, såsom mellemmanganstål, tilbyder forbedrede mekaniske egenskaber og omkostningsbesparelser ved at reducere legeringselementerne.

- Additive fremstillingsteknologier muliggør produktion af brugerdefinerede materialer med optimerede egenskaber til specifikke anvendelser.

- Industrier som bil- og luftfartsindustrien driver efterspørgslen efter lette materialer med høj styrke, som ofte kræver avanceret metallurgisk testning for at sikre sikkerhed og overholdelse af regler.

Selvom manganstål fortsat er en hjørnesten i tungindustrien, understreger disse innovationer behovet for løbende forskning for at opretholde dets relevans på et konkurrencepræget marked.

Manganstål i dag og fremtidige tendenser

Moderne industrielle anvendelser

Manganstål fortsætter med at spilleen afgørende rolle i moderne industrier. Dens holdbarhed og slagfasthed gør den uundværlig i sektorer som byggeri, transport og fremstilling. Faktisk tegner stålproduktion sig for 85 % til 90 % af manganbehovet, hvilket understreger dens betydning i produktionen af højstyrkelegeringer.

| Industri/Anvendelse | Procentdel af manganefterspørgsel |

|---|---|

| Stålfremstilling | 85% til 90% |

| Byggeri, Maskiner, Transport | Førende slutanvendelser |

| Ikke-metallurgiske anvendelser | Plantegødning, dyrefoder, farvestoffer til mursten |

Ud over traditionelle anvendelser vinder manganlegeringer frem i bilindustrien. Letvægtsmaterialer fremstillet af manganstål bidrager til at forbedre brændstofeffektiviteten og sikkerhedsydelsen. Dette skift stemmer overens med den stigende efterspørgsel efter energibesparende løsninger inden for transport.

Manganståls alsidighed sikrer dets fortsatte relevans i brancher, der prioriterer styrke, holdbarhed og innovation.

Bæredygtighed og genbrugsindsats

Bæredygtighed er blevet et vigtigt fokuspunkt i stålindustrien, og manganstål er ingen undtagelse. Genbrug spiller en nøglerolle i at reducere affald og bevare ressourcer. Målinger som End-of-Life Recycling Rate (EoL-RR) og Recycling Process Efficiency Rate (RPER) vurderer, hvor effektivt skrotmaterialer genbruges.

| Indikator | Forkortelse | Kort beskrivelse |

|---|---|---|

| Samlet inputrate for genbrug af skrot | TS–RIR | Måler andelen af det samlede skrottilførsel til genbrug i forhold til det samlede materialetilførsel. |

| Genbrugsprocent ved udtjent levetid | EoL–RR | Måler andelen af gammelt skrot, der genbruges, i forhold til den samlede mængde, der genereres årligt. |

| Effektivitetsgraden for genbrugsprocessen | RPER | Måler andelen af det samlede genbrugsskrot i forhold til den samlede skrottilførsel til genbrug. |

Indsatsen for at genbruge manganstål reducerer ikke blot miljøpåvirkningen, men øger også selvforsyningen med hensyn til materialeforsyning. Disse initiativer er i overensstemmelse med globale mål for bæredygtig udvikling og sikrer, at industrier kan imødekomme fremtidige behov på en ansvarlig måde.

Nye teknologier og applikationer

Fremtiden for manganstål ser lovende ud takket være teknologiske fremskridt og udviklende industrielle behov. I Sydkorea vokser markedet for mangan-bor-stål på grund af dets anvendelser inden for bil- og byggesektoren. Fremkomsten af elbiler har yderligere øget efterspørgslen efter innovative materialer og banet vejen for nye anvendelser af manganstål.

- Manganstål understøtter bæredygtige teknologier som elektrolytisk manganspildevandsbehandling.

- Det spiller en afgørende rolle i energilagringssystemer og biomedicinske applikationer.

- Fusioner og opkøb i stålsektoren driver innovation og markedsvækst.

I takt med at industrier udforsker nye muligheder,manganstål forbliver en hjørnestenaf fremskridt. Dens multifunktionelle egenskaber sikrer, at den fortsat vil tilpasse sig nye tendenser og teknologier.

Manganstål har sat et uudsletteligt præg på metallurgi og industri siden dets opdagelse i det 19. århundrede. Sir Robert Hadfields banebrydende arbejde introducerede et materiale, der kunne hærde under stød, hvilket revolutionerede anvendelser inden for minedrift, jernbaner og byggeri. Over tid har fremskridt som varmebehandlinger og legeringsforfinelse forbedret dets mekaniske egenskaber og sikret dets fortsatte relevans i miljøer med høj belastning.

Mellemmanganstål med sammensætninger fra 3 % til 10 % mangan udviser unikke mikrostrukturer og enestående styrke. Produktionsmetoder som deformering og partitionering (D&P) har øget flydespændingerne til imponerende niveauer, hvilket gør dem ideelle til pressehærdningsapplikationer.

Fremadrettet står industrien over for udfordringer som miljøhensyn og høje driftsomkostninger. Mulighederne er dog mange. Den stigende efterspørgsel efter manganbaserede legeringer i stålproduktion og vedvarende energilagringsløsninger understreger dens strategiske betydning.

| Kategori | Detaljer |

|---|---|

| Vigtigste drivkræfter | - Stigende udbredelse af elbiler til litium-ion-batterier. |

| - Stigende infrastrukturudviklingsaktiviteter globalt. | |

| Eksisterende begrænsninger | - Sundhedsrisici forbundet med manganeksponering. |

| Nye muligheder | - Fremskridt inden for minedriftsteknologier og bæredygtige praksisser. |

Manganståls evne til at tilpasse sig nye teknologier sikrer dets plads i industriens fremtid. Fra energilagringssystemer til avanceret metallurgi fortsætter dets alsidighed med at drive innovation og bæredygtighed.

Ofte stillede spørgsmål

Hvad gør manganstål så specielt?

Manganstål er uniktfordi det hærder under stød. Denne egenskab, kaldet deformationshærdning, gør det stærkere, jo mere det bruges. Det er perfekt til værktøj og maskiner, der udsættes for hård stød og konstant slid.

Kan manganstål genbruges?

Ja! Genbrug af manganstål hjælper med at reducere affald og bevare ressourcer. Industrier genbruger skrotmaterialer til at skabe nye produkter, hvilket gør det til et miljøvenligt valg til bæredygtig produktion.

Hvor anvendes manganstål almindeligvis?

Du finder manganstål i minedriftsudstyr, jernbaneskinner og entreprenørværktøj. Dets holdbarhed og modstandsdygtighed over for slag gør det ideelt til miljøer, hvor materialer udsættes for stor belastning.

Er manganstål bedre end andre materialer?

I situationer med høj belastning overgår manganstål mange andre materialer. Det er stærkere og holder længere. Det er dog ikke lige så effektivt til statiske belastninger eller lette anvendelser, hvor andre legeringer måske fungerer bedre.

Hvordan hjælper manganstål industrier med at spare penge?

Dens slidstyrkereducerer behovet for hyppige udskiftningerIndustrier, der bruger manganstål, bruger færre penge på vedligeholdelse og nedetid, hvilket øger effektiviteten og reducerer omkostningerne.

Opslagstidspunkt: 9. juni 2025